从2016年初成立中央环保督查组,到2017年两会政府报告中提出“蓝天保卫战”。推进大气污染防治攻坚克难已成为全社会的共同意志,水泥行业在内的重工业企业更是义不容辞。粉尘是水泥行业三大污染物中给群众较直观感受的,如何降低生产中的粉尘浓度自然较为迫切。

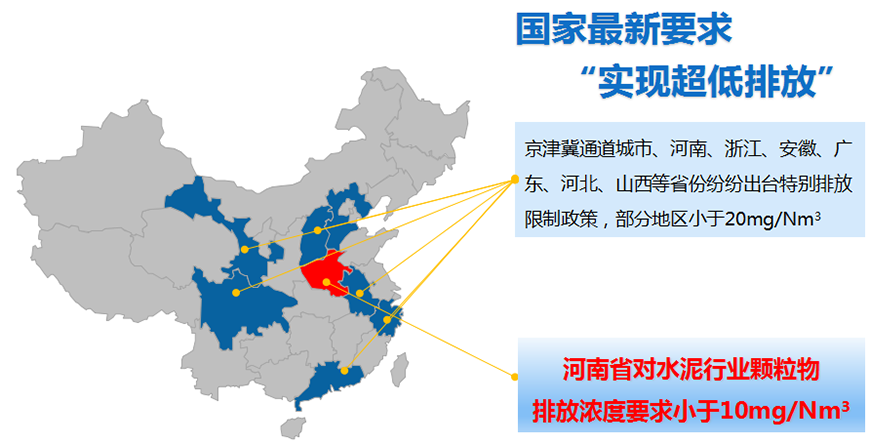

水泥企业自2015年7月1日起执行窑头窑尾的粉尘排放浓度限值为30mg/m3,包括京津冀通道的城市以及重点地区执行小于20mg/Nm3的标准,“河南省于2018年开始鼓励执行水泥行业颗粒物排放不得大于10mg/m3的排放标准,业内人士普遍认为,其他省份执行<10mg/m3的排放标准已为期不远。”江苏一品环保科技有限公司{以下简称”江苏一品环保“)董事长袁树伟表示。

对于水泥行业除尘,目前行业似乎正在形成一种”共识“,即袋除尘将成为行业主流,甚至完全取代电除尘,果真如此嘛?“目前行业内确实有呼吁袋除尘替代甚至完全取代电除尘的声音。”袁树伟说,“但是这观点存在一定的问题,或者说是没有完全了解电除尘这一技术的得出的结论。”

那么,为何曾经被行业看好,拥有诸多优点的电除尘技术正在逐步被行业“抛弃”。袁树伟认为原因有两个方面:“一方面是袋除尘技术的快速发展,特别是新型高温滤料的不断涌现。这是外因,并非主要原因。第二方面,也就是内因才是主要原因。传统的电除尘器由于起初设计的除尘标和除尘电源的技术瓶颈,已经满足不了当前水泥行业的排放指标。”

据悉,在国家政策和环保的巨大压力下,水泥企业纷纷计划对原有电除尘器实施减排改造。改造方案大致分为电改电、电改袋、电袋复合,甚至有上湿电除尘的,综合各自的改造方案的投资成本和技术,在许多企业无法寻找到高效除尘电源和本体改造技术的情况下,许多企业选择电改袋方案。

一味选择电改袋是否万无一失?“经过我们的测算,从投资成本上,电改袋总投资是电改电的2-3倍,后期维护和每年的换袋成本,也十分高昂。况且,电改袋的改造工期约需40-50天,有的甚至更长,在目前水泥行情看涨的情况下,停窑期间的效益损失,也是一笔不小的数目。”袁树伟表示。

为了为给电除尘这一技术正名,推动水泥行业除尘技术进步。江苏一品环保联合东南大学电力电子研究中心,充分调研国外电除尘前沿技术,走访众多水泥企业,细致分析国内电除尘器不能满足现有排放标准的原因和技术的瓶颈,借鉴国外先进的电除尘技术设计理念,成功研制出了与国际先进电除尘技术同步水平的智能脉冲电源。

袁树伟进一步介绍:“该产品拥有运行电压高、输出功率大;直流叠加脉冲供电;实现火花率智能控制和智能适应工况等优点。此外,江苏一品环保在制造产品中元器件85%以上采用进口品牌,过近4年市场技术实践和摸索,创立一套切实可靠的电改电达到超低排放的系统工程技术方案。” 并针对不同地区和用户,提出两套方案供用户选择:

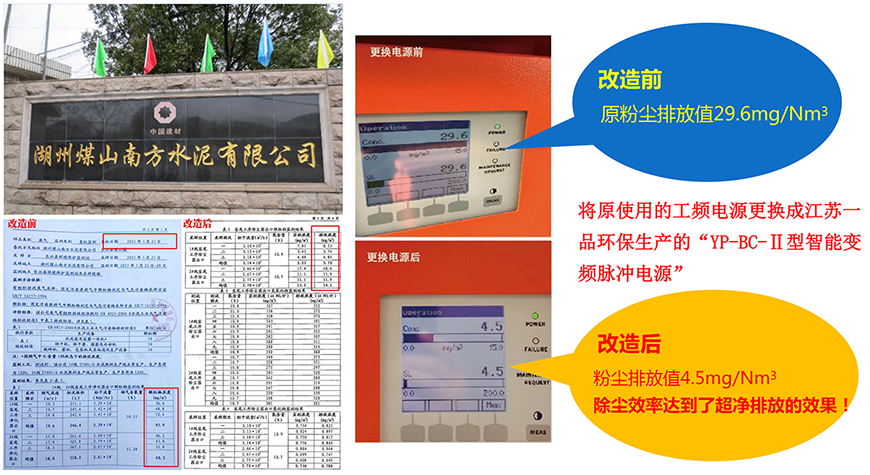

一、达标排放方案:即在必须确保除尘器本体各项工况正常的情况下,仅通过将原有电源更换成江苏一品环保生产的“智能变频脉冲电源”,即可达到<20mg/m3的排放标准;该方案可实施不停窑改造,改造工期为1-2天,无需顾虑停窑的效益损失。

二、超低排放方案:即通对本体和振打系统进行技术改造,加上将原有除尘电源更换成”智能变频脉冲电源”,可以确保达到<10mg/m3的超低排放标准,改造工期为15-20天。

以槐坎南方水泥不停窑除尘改造为例,据悉,在改造前原始粉尘排放值达29.5mg/Nm3.在将使用的工频电源更换为江苏一品环保生产的“YP-BC-II型智能变频脉冲电源”后,粉尘排放值低至8.7 mg/Nm3,甚至3.8 mg/Nm3。

不停窑除尘改造典型案例1——煤山南方水泥

不停窑除尘改造典型案例2——浙能集团长广水泥

不停窑除尘改造典型案例3——槐坎南方水泥

目前,江苏一品环保已成功为中国建材南方水泥、西南水泥、浙能集团长广水泥、兆山水泥、重庆国贸水泥、安徽珍珠水泥、苏州东吴水泥等60余条水泥生产线进行了达标和超低排放改造,众多的业绩案例,使江苏一品积累了丰富的改造经验和成熟的改造方案!

江苏一品环保部分除尘成功案例

(本文摘自中国水泥网)