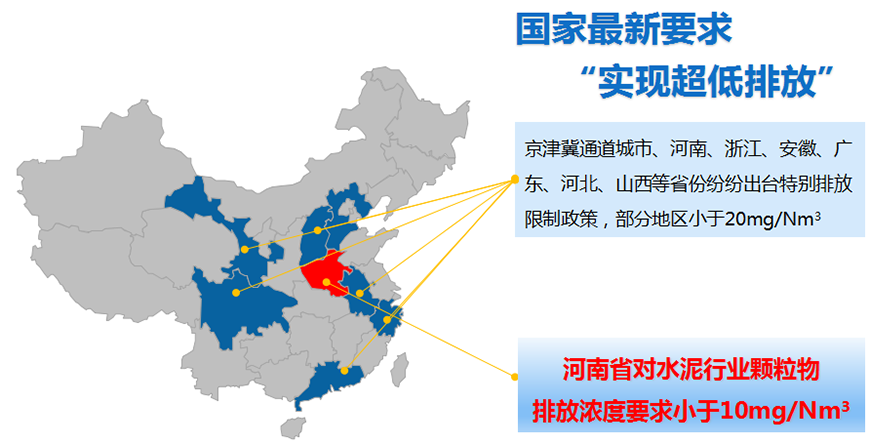

2018开始,国家政策对大气污染排放的要求日益严格,各种环保政策的发布,直指所有燃煤企业,空气质量的持续严峻的情况下,烟气治理,已上升为民生大事,在此,中央适时提出了坚决打赢蓝天保卫战的决心和目标!水泥企业自2015年7月1日起执行窑头窑尾的粉尘排放浓度限值为30mg/m3,部分地区小于20mg/Nm3,河南省于2018年已开始执行水泥行业颗粒物排放不得大于10mg/m3的排放标准,业内人士普遍认为,其他省份执行<10mg/m3的排放标准已为期不远。

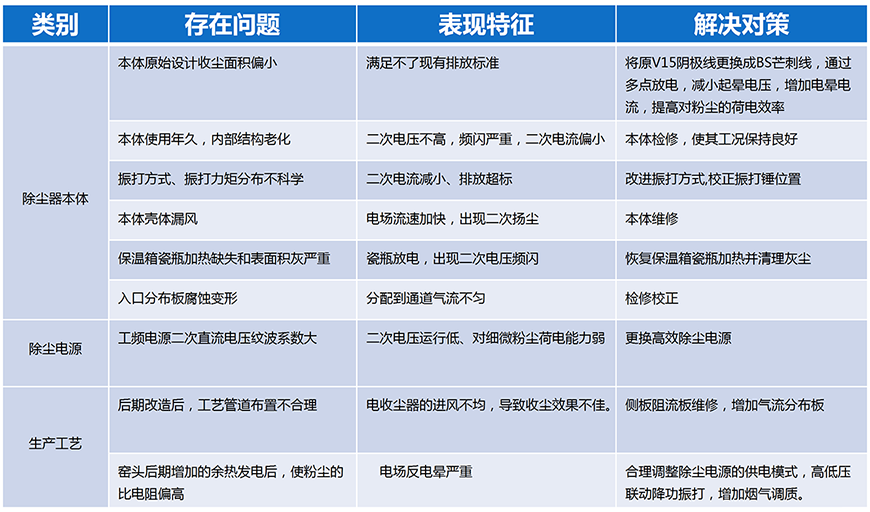

目前,国内水泥行业早期设计的电收尘器已不能满足新标准要求,究其原因,主要归纳为下表中几大因素:

在国家政策和环保的巨大压力下,水泥企业纷纷计划对原有电除尘器实施减排改造,改造方案大致分为电改电、电改袋、电袋复合,甚至有上湿电除尘的,综合各自的改造方案的投资成本和技术,在许多企业无法寻找到高效除尘电源和本体改造技术的情况下,许多企业选择电改袋方案。

为此,我们经对比和测算,从投资成本上,电改袋总投资是电改电的2-3倍,后期维护和每年的换袋成本,也十分高昂;况且,电改袋的改造工期约需40-50天,有的甚至更长,在目前水泥行情看涨的情况下,停窑期间的效益损失,也是一笔不小的数目。

在此背景下,江苏一品环保联合东南大学电力电子研究中心,组织多名电气专业博士研究生,充分调研国外电除尘前沿技术,走访众多水泥企业,细致分析国内电除尘器不能满足现有排放标准的原因和技术的瓶颈,另辟蹊径,借鉴国外先进的电除尘技术设计理念,成功研制出了与国际先进电除尘技术同步水平的智能脉冲电源,该产品具有以下几大技术优势:

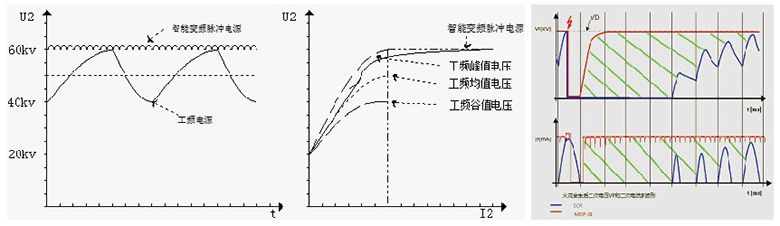

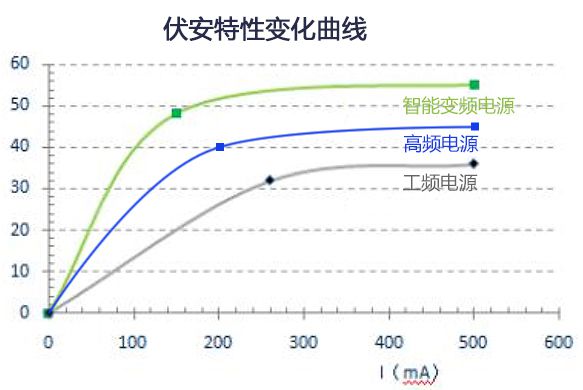

①运行电压高、输出功率大

▲ 智能变频脉冲电源输出电压纹波系数通常小于5%,远低于工频电源35%-45%的纹波百分比。

▲ 闪络电压高,运行电流可达普通工频电源的1.5~3倍,火花后电压恢复快。

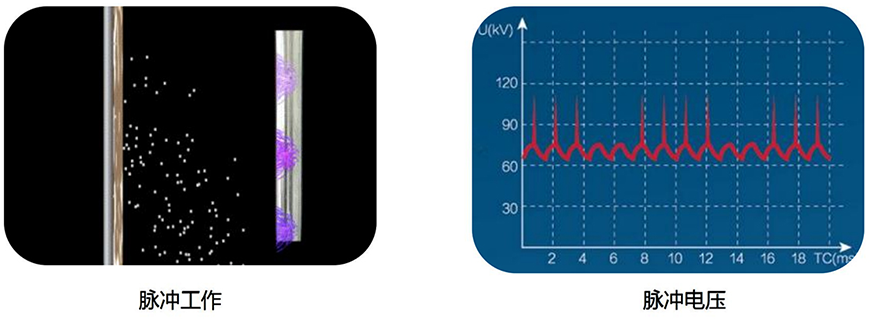

②直流叠加脉冲供电

▲ 峰值电压高,单位空间内被激发出的电子密度大,轰击飞灰粒子表面,使粒子的荷电量超过饱和电场荷电的极限,从而使粉尘获得更快的趋近速度,提高除尘效率。

▲ 提高电场的工作电压和荷电电流,有效应对高比电阻和细微粒径粉尘,克服反电晕现象。

③实现火花率智能控制

▲ 高火花率,提高电离子浓度,提高高比电阻粉尘荷电机率

▲ 精准火花频率,使电场保持在较佳火花率运行,提高除尘效率

▲ 工作频率500Hz以上,火花闪络后电压恢复快

④智能适应工况

▲ 内置专家系统控制,根据电场温度、湿度、粉尘浓度、运行电压等电参量反馈,采用模糊数学计算控制系统,启用智能闭环控制,优化电源工作模式。

⑤ 高电压、低电流

▲ 可实现30%~50%的节能效果

▲ 相比工频和高频电源,可获得更高的二次电压。

▲ 智能调整电源频率,平衡系统谐振点,实现高电压、低电流。

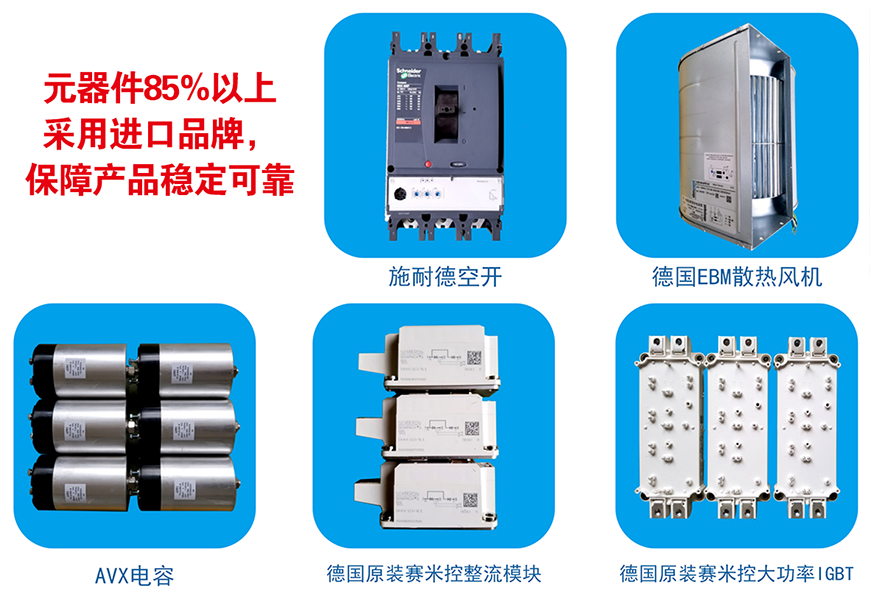

◆品质保证

江苏一品通过近4年市场技术实践和摸索,创立一套切实可靠的电改电达到超低排放的系统工程技术方案。现我公司针对不同地区和用户,提出两套方案供用户选择:

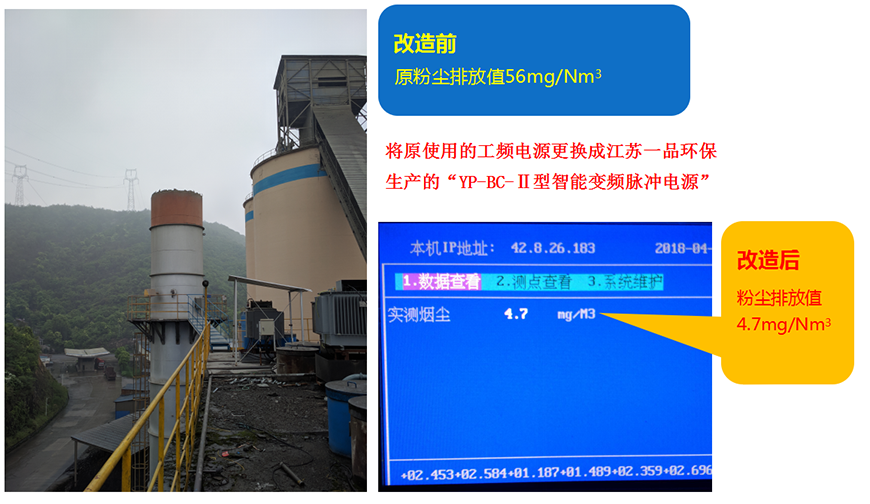

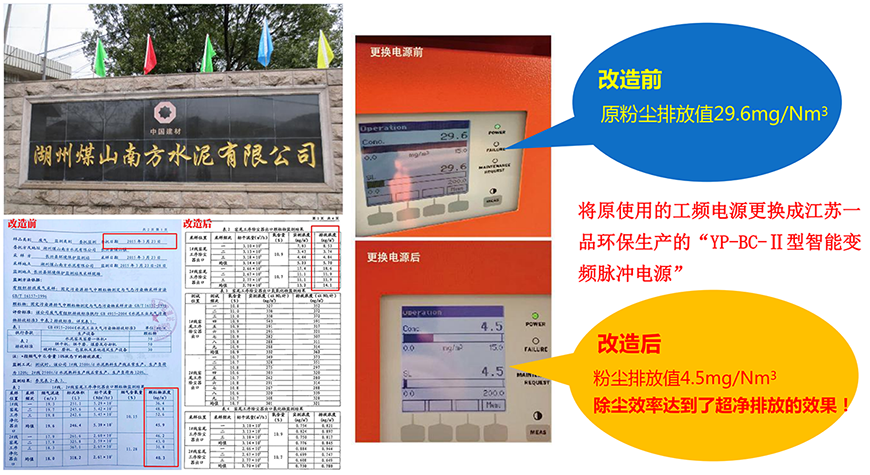

一、达标排放方案:即在必须确保本体各项工况正常的情况下,仅通过将原有电源更换成我公司生产的“智能变频脉冲电源”,即可达到<20mg/m3的排放标准;并且可实施不停窑改造,改造工期为1-2天,无需顾虑停窑的效益损失。

二、超低排放方案:即通对本体和振打系统进行技术改造,加上除尘电源的更换,改造工期为15-20天,以确保达到<10mg/m3的超低排放标准。

超低排放需按以下3点进行改造:

1、将原有工频电源更换成“智能脉冲除尘电源”

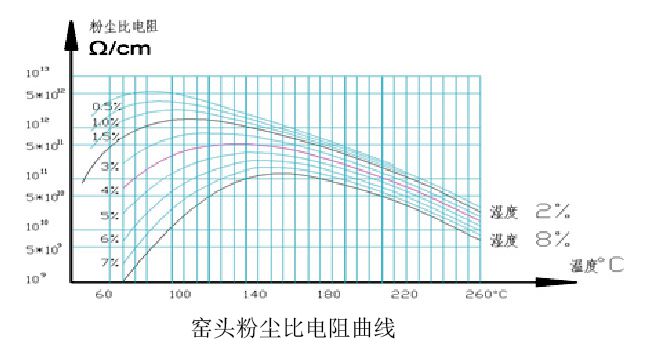

除尘效率的高低,重要因素是取决于除尘电源的技术和先进性。原有的工频电源,采用简单的是直流波形输出,且运行电压偏低,粉尘荷电效率不高,无法有效解决窑头的高比电阻粉尘及应对反电晕工况。所以,必须将原有工频电源更换成“智能脉冲除尘电源”,脉冲电源技术主要是针对高比电阻粉尘,能有效消除反电晕现象,智能控制技术通过自动调整输出脉宽、脉幅、脉冲重复频率,改变电流密度,使粉尘层的比电阻与电流密度和乘积小于粉尘层的击穿电压,让带负电的粉尘到达阳极后缓慢中和变成中性粉尘,有利于粉尘经振打剥离落入灰斗,进而避免粉尘层击穿出现反电晕现象,大幅提高电除尘效果。

2、对本体进行技术改造和合理调整振打系统

本体是除尘效果的重要基础。国内现有的电除尘器原设计标准和配置,已无法满足国家现有的水泥行业颗粒物排放标准,加之许多水泥企业除尘器本体使用年久,内部结构老化,极板腐蚀和极线的断裂变形,导致二次电压不高,频闪严重,二次电流偏小,难以对粉尘进行有效荷电,部分企业在后期生产工艺改进过程中,管道工艺布置的不科学合理,电收尘器的进风不均,导致收尘效果不佳。有些因窑头后期增加的余热发电后,使粉尘的比电阻偏高,原使用的工频电源,无法适应反电晕工况,振打系统失效或振打能力弱等,均是造成粉尘排放超标的主要因素。

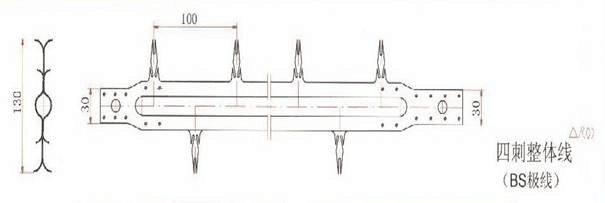

鉴于上述问题,江苏一品环保,通过实践和摸索,对除尘器本体实施了科学合理的技术改造,即对一二电场和末尾电场的阴极线,应用不同型号的阴极线,分别进行更换。

在第一、二电场,由于含尘量较高,采用电晕电流大阴极线,其芒刺附近电风强烈,所以可有效的防止第一、二电场的电晕封闭现象,其余电场则采用电流密度均匀性程度极好的加强极线,防止高比电阻状况下的反电晕或局部反电晕现象的发生,也不会因过大的电晕电流而使振打清灰更为困难,通过对本体内部技术改造,不仅提高了收尘效果,同时,由于电流密度加大,也相当于增加了收尘面积。合理改造振打系统,提高清灰效果,保证电晕极持续高效释放电晕电流,提高对粉尘的荷电效率。

3、预装烟气调质装置

由于水泥行业生产工艺的可变性,有时会出现入口温度过高,或在季节性气候变化至气温低于-4℃时及因空气干燥等因素,均可导致粉尘比电阻过高,这些因素导致电除尘器的除尘效率大打折扣。

因此,我们建议采用从余热锅炉引出饱和蒸汽到电除尘器入口,在出现上述工况时开启,对电除尘器入口粉尘进行烟气调质,此装置仅是备用,无需长期使用,故对余热发电造成的影响微乎其微。

目前,江苏一品环保已成功为中国建材南方水泥、西南水泥、浙能集团长广水泥、兆山水泥、重庆国贸水泥、安徽珍珠水泥、苏州东吴水泥、宁波科环水泥、蒙古巴彦淖尔中联水泥、河南新能等60余条水泥生产线进行了达标和超低排放改造,众多的业绩案例,使江苏一品积累了丰富的改造经验和成熟的改造方案!

江苏一品在水泥行业电改电超低排放典型案例:

不停窑除尘改造典型案例—— 湖州煤山南方水泥

不停窑除尘改造典型案例——浙能集团长广水泥

不停窑除尘改造典型案例——槐坎南方水泥

除尘改造典型案例——兆山诸暨水泥